Weitsichtige Softwarestrategien für die Shopfloor-IT sind in der Medizintechnik unterschiedlichsten Einflüssen ausgesetzt – von den Möglichkeiten der Industrie 4.0-Verheisung bis hin zu den stetig strenger werdenden Gesetzesvorgaben und Normen. Welcher Aspekt am Ende die Nase vorn hat, ist von Projekt zu Projekt verschieden. Eines ist jedoch klar: Mit Stift und Papier oder fragmentierten Software-Inseln stehen die Zukunftschancen schlecht. Diese Steinzeit-Methoden eignen sich weder zur Umsetzung einer lückenlosen Rückverfolgbarkeit und effizienten Validierung noch für vernetzte Datenflüsse, wie sie die Digitalisierung ausruft. Der aktuelle Expertenbeitrag der Carl Zeiss MES Solutions GmbH soll Orientierung über die Aspekte zukunftsfähiger Softwarestrategien im Qualitäts- und Produktionsmanagement geben.

Erfahren Sie im ersten Teil alles über die Bedeutung von integriertem Wissen für die nahtlose Traceability sowie die Möglichkeiten, die Produktions-Performance systematisch zu optimieren.

Zukunftsaspekt: Integriertes Wissen

Die Bedeutung von Manufacturing Execution Systemen und den Einzeldisziplinen, wie beispielsweise Computer Aided Quality (CAQ), Betriebsdatenerfassung (BDE) und Maschinendatenerfassung (MDE), ist unumstritten hoch. Allen ist klar: IT-gestütztes, integriertes Qualitätsmanagement ist ein Muss, um im stetig härter werdenden Wettbewerb zu bestehen. Umso erstaunlicher ist es, dass in vielen Unternehmen der Medizintechnik isolierte Insellösungen sowie Excel & Co. noch immer an der Tagesordnung sind. Diese fragmentierten EDV-Landschaften haben jedoch toxische Wirkung – sowohl für die Effizienz und Wettbewerbsfähigkeit im unternehmerischen Jetzt, als auch für die Zukunftsprojekte rund um Industrie 4.0. Warum? Um das Prüfgeschehen entlang der Fertigung flexibel zu planen, in Echtzeit zu überwachen und zu steuern, müssen Qualitäts- und Produktionsmanagement Hand in Hand arbeiten. Sprich: Ein produktionsintegrierter Qualitätsmotor ist der erfolgskritische Faktor in puncto Prozessführung und Produktbearbeitung. Je nachdem, welchen Weg ein medizintechnisches Produkt bei seiner Fertigung einschlägt, müssen die betroffenen Qualitäts- und Produktionsparameter in Echtzeit reagieren und sich anpassen. Zu den dafür notwendigen Komponenten gehört die ereignisgesteuerte Qualitätsplanung mit der Definition kritischer Produktmerkmale, Toleranzen und Prüfmethoden. Dem gegenüber stehen das konsequente Erfassen sowie Analyse und -Überwachung der anfallenden Mess- und Maschinendaten. Nur so können Verantwortliche ganzheitliche Aussagen hinsichtlich Prozessstabilität, -sicherheit und -qualität treffen und bei Abweichungen in die Prozesssteuerung eingreifen. Darüber hinaus ist die Abbildung vollständiger Datenbeziehungen entlang des Materialflusses eine zentrale Voraussetzung für die wirksame Kennzahlenanalyse – dem Kernelement jeder Null-Fehler-Strategie.

Das sagen Kunden zum Thema „Integriertes Wissen“

„Um die Digitalisierung der Produktions- und Kommunikationsprozesse voranzutreiben, müssen alle Arbeitsgänge ohne Medienbrüche im MES abgebildet sein. Nur so lässt sich ein nachhaltiger Effizienzgewinn durch Industrie 4.0 realisieren.“

„Mit dem MES ZEISS GUARDUS erhalten wir erstmals real-time Informationen über alle Qualitäts- und Fertigungsdaten, die umgehend zur Auswertung und Kennzahlenanalyse herangezogen werden können.“

„Das MES erlaubt eine optimale Verzahnung unserer Qualitätskontrolle mit der Fertigung. Für uns ist ZEISS GUARDUS ein folgerichtiger Schritt, um uns künftigen Projekten im Hinblick auf Industrie 4.0 zu stellen.“

Zukunftsaspekt: Produktions-Performance

Neben der Vermeidung von Fehlern im Sinne einer Null-Fehler-Strategie, liegt ein großes betriebswirtschaftliches Potenzial in der optimalen Dynamisierung des Prüfgeschehens. Damit der nachhaltige Trend zur Automatisierung und Flexibilisierung von Produktionslinien nicht durch langatmige oder gar unnötige Qualitätsprüfungen ausgebremst wird, gilt es, die Art und Logik des Prüfgeschehens situationsgesteuert anzupassen. Qualitätsprüfungen sollen schließlich kein Effizienzkiller sein. Ziel ist es also, die Prüfkosten konsequent zu reduzieren und gleichzeitig die Produktions-Performance – also die produzierten Stück pro Zeiteinheit – zu steigern.

Auch in dieser erweiterten Qualitätssicht kann eine isolierte Lösung alleine wenig ausrichten. Warum? Das Kennen, Bewerten und anschließende Steuern der Produktionssituation ist nur in Verbindung mit der Execution-Ebene – also einem integrierten CAQ bzw. einem MES – möglich. Auf Basis einer integrierten Datenbank über alle qualitäts- und produktionsrelevanten Produkt- und Prozessdaten definiert der CAQ/MES-Anwender im Vorfeld, welche Dynamik er erwartet, wobei das System die Einstellungen in Echtzeit plausibilisiert und justiert.

Das sagen Kunden zum Thema „Effizienz“

„Als zentrales System unserer IT-Landschaft ist ZEISS GUARDUS sowohl der Schlüssel zur kontinuierlichen Verbesserung unseres Prozessmanagements, als auch der Enabler für die Digitalisierung unserer Produktion.“

Zukunftsaspekt: Traceability

Hinter dem Stichwort “Electronic Device History Record” (eDHR) schlummert eine anspruchsvolle Branchenaufgabe. Alles dreht sich um das Thema der 100-Prozent-Rückverfolgung. Hier schreiben unterschiedlichste Gesetze und Normen vor, Daten und deren Änderungen im Rahmen der Traceability gesetzeskonform zu protokollieren – sei es bei Prozessdaten (z.B. Mess- und Fehlerwerte) oder bei Daten, die im laufenden Betrieb entstehen (z.B. Arbeitsanweisungen, Prüf- und Produktionsvorgaben (eDMR), Parameter, Meldequittungen sowie Freigaben sowie Statusänderungen zu einem Bauteil oder einer Charge). Ganz vorne dabei sind die US-amerikanische Food an Drug Administration (FDA) sowie die EU-Verordnungen für Medizinprodukte

2001/83/EG, (EG) Nr. 178/2002 und (EG) Nr. 1223/2009. Das Ziel: Mehr Transparenz und Sicherheit für alle Marktteilnehmer. Denn basierend auf einer lückenlosen Dokumentation aller eingesetzten Rohstoffe, Zukaufteile sowie Produktions-, Prüf- und Messmittel lässt sich ihre Verwendung bis ins Detail rückverfolgen – was bei einer Rückrufaktion oder einem Personenschaden von essenzieller Bedeutung ist. Unabhängig davon verlangt die EU-Verordnung im Rahmen der Traceability zudem die elektronische Speicherung und Verwaltung eindeutiger Produktnummern.

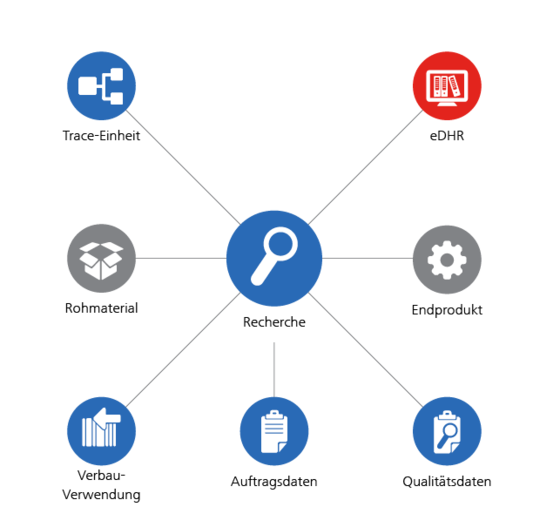

Damit alle Produkt- und Prozessinformationen entlang des Materialflusses in ein eDHR einfließen können, bedarf es eines MES, das durch seinen horizontalen Integrationsgedanken die Gesamtinformation zur Verfügung stellt. Dazu gehört sowohl die Verbuchung der verbrauchten Materialien in Form von eindeutigen Chargen-, Los-, Serial-, Rollen- oder Kisten-Nummern als auch die Neukennzeichnung der gefertigten Produkte mittels Etiketten, Barcodes oder RFID-Chips. Eine weitere wichtige Datenbeziehung liefern die zugehörigen Merkmale gemäß Prüfplan mit den erfassten Messwerten und attributiven Prüfungen sowie Freigaben oder Sperrungen. Zusammengefasst: Die gesamte Datenbeziehung des Verbauungsnachweises steht bei ZEISS GUARDUS in einem konsistenten Datenmodell bereit. Auf diese Weise lassen sich neben der Verkettung von Materialien und Produkten auch die zugehörigen Messwerte, Prüfungen und Freigaben bis hin zu den Lieferantenmaterialien und Werksprüfzeugnissen darstellen.

Das sagen Kunden zum Thema „Traceability“

„Um die Nachweispflicht gegenüber der Food and Drug Administration (FDA) sowie anderen gesetzlichen Behörden jederzeit erfüllen zu können, benötigten wir einen zentralen Datenpool. Nur so können wir eine nahtlose Dokumentation darüber gewährleisten, welches Material in welchem Prozessschritt für welchen Filter verwendet wird.“

„Wir halten jetzt eine Datentransparenz, -sicherheit und -beherrschbarkeit vor, die externe wie interne Auditoren begeistern wird. Das sichere und vor allem schnelle Bereitstellen von Daten ist jedoch nicht nur im Sinne von EU-Forderungen und Auditierungen von unschätzbarem Wert. Darüber hinaus erwarten wir uns eine signifikante Verbesserung bei der zeitnahen Rückmeldung von Beanstandungen und potenziellen Negativ-Trends. Denn nur mittels aussagekräftiger Analysen lassen sich Prozessfehler im Sinne eines Kontinuierlichen Verbesserungsprozesses gezielt beheben.“

Zukunftsaspekt: Integration

Für die Gewährleistung einer lückenlosen Rückverfolgbarkeit kommt der Vernetzung von ZEISS GUARDUS mit den umgebenden Produktionslinien und Softwaresystemen eine große Bedeutung zu. Das Handling des teilweise enormen Volumens an Maschinen- und Betriebsdaten wird dabei über stabile und hochperformante Integrations-Konzepte umgesetzt.

Das sagen Kunden zum Thema „Integration“:

„Das nahtlose, bidirektionale Zusammenspiel aller beteiligten Software-Systeme sorgt heute dafür, dass die fertigungsbegleitenden Prüfungen mithilfe von ZEISS GUARDUS äußerst effizient sowie prozesssicher und -stabil vonstattengehen. Dazu gehören der tägliche Transfer des ERP-Stammdatenkatalogs, aber auch die Echtzeit-Synchronisation aller Bewegungsdaten vom ERP zum MES. Der transparente Datenfluss ist zudem die Grundlage für einen zentralen, FDA-sensiblen Qualitätsprozess: die konsistente Prüfplanung inklusive Release-Management.“

„Wir haben jetzt alle Daten über Fertigung, Qualitätsprüfung und Labor in einer zentralen Datenbank. Auf diesem Fundament werden nicht tausende von Qualitätszertifikaten ohne weitere manuelle Eingriffe automatisiert erstellt. Mithilfe von ZEISS GUARDUS MES ist eine völlig neue Auskunftsbereitschaft und Handlungskompetenz entstanden – sowohl in der Prozessebene als auch in der Planung, Logistik und Arbeitsvorbereitung.“