Pressemitteilung

Control 2019 – Messe Stuttgart – 7. bis 10.Mai – Halle 4, Stand 4201/4301

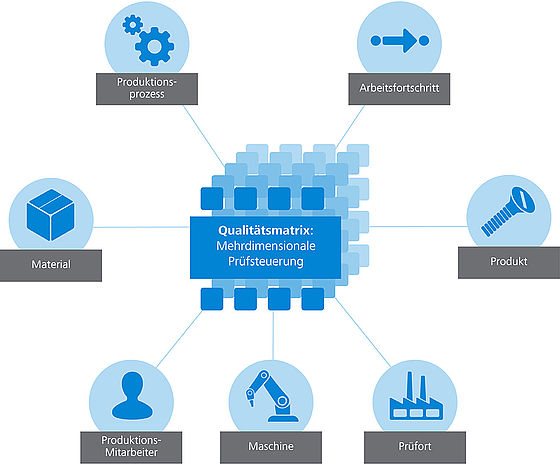

Ulm/Oberkochen, 8. März 2019 – Die neue Funktion „Qualitätsmatrix“ von ZEISS GUARDUS beantwortet eine Frage, die viele Industrieunternehmen bewegt: Wie kann ich die Art und Logik meines Prüfgeschehens zentral konfigurieren und jederzeit dynamisch anpassen? Ziel des neuen Moduls der Ulmer Carl Zeiss MES Solutions GmbH ist es, die Prüfkosten konsequent zu reduzieren und gleichzeitig die Produktions-Performance – also die produzierten Stück pro Zeiteinheit – zu steigern. Schließlich ist Zeitgewinn im internationalen Produktivitätswettbewerb ebenso entscheidend wie Kostensenkung. Die neue Konfigurationsmatrix des MES-Spezialisten bildet dabei alle qualitätsrelevanten Einflussgrößen in der Fertigung ab. Dazu gehören die acht Faktoren „Produkt“, „Prüfort“, „Prozess“, „Arbeitsfortschritt“, „Maschine“, „Werkzeug“, „Material“ und „Bediener“. „Viele Industriebetriebe investieren Millionen, um die Performance ihrer Produktionslinien zu optimieren. Die Marschroute ist klar: Steigender Ausstoß bei sinkendem Zeitkontingent. Dem entgegen steht die Philosophie vieler Qualitätskollegen, lieber einmal zu viel, als einmal zu wenig zu prüfen. Niemand möchte in einem Audit kritische Fragen beantworten müssen. Diese Kontroverse löst ZEISS GUARDUS auf, indem es alle relevanten Stellschrauben der Prüfdynamisierung bündelt und steuerbar macht. Es gilt: So viel wie nötig, so wenig wie möglich“, so Simone Cronjäger, Geschäftsführerin der Carl Zeiss MES Solutions GmbH.

Die Wirkungsweise der Qualitätsmatrix von ZEISS GUARDUS

Über die intuitiven Oberflächen der Qualitätsmatrix lassen sich alle qualitätsrelevanten Einflussgrößen individuell justieren. Auf diese Weise ist es dem Anwender erstmals möglich, das Zusammenspiel von Fertigungssituation und Prozessabsicherung flexibel und vor allem ganzheitlich zu definieren. Es entsteht ein dynamisches, sich selbst regulierendes Gleichgewicht von Produktions-Performance und Prüfaufwänden. „Mit der neuen Funktion Qualitätsmatrix haben wir ein Werkzeug entwickelt, das den nachhaltigen Trend zur Automatisierung und Flexibilisierung von Produktionslinien wirksam unterstützt. Qualitäts- und Produktionsverantwortliche finden eine gemeinsame Basis, in der die Bauteilgüte mit der Ausbringungsmenge harmoniert und Qualitätsprüfungen die Fertigung nicht unnötig ausbremsen“, so Cronjäger.

Am Beginn der Planung steht immer der Parameter „Produkt“ mit seinen Spezifikationen für die Herstellung und den daraus resultierenden Prüfplan. Der Faktor „Prüfort“ verfeinert die Konfiguration des Prüfgeschehens um wichtige standortbedingte Einflussgrößen wie beispielsweise Montagearbeitsplätze mit In-Prozess-Kontrollen oder Off-Line-Laborprüfungen.

Der „Produktionsprozess“ selbst ist ebenfalls eine wichtige Stellschraube der Matrix, denn die Erststückprüfung einer Vor- oder Nullserie erzwingt andere Vorgänge, als eine Serien- oder Letztteilprüfung. Die Steuerung des Prüfumfangs über das Letztteil hält zudem interessante Einblicke für den Werkzeugbau bereit: An den Qualitätsparametern des Letztteils zeigt sich die aktuelle Güte des verwendeten Werkzeugs. Somit kann der Planer den nächsten Wartungs- und Nachbearbeitungszyklus des Produktionsmittels gezielt ableiten. Die Einflussgröße „Arbeitsfortschritt“ entscheidet in den Prüfarbeitsgängen über zeit- und/oder mengenbedingte Abhängigkeiten. Dann folgt der Parameter „Maschine“, also die Produktionsanlagen. Ein enges Zusammenwirken mit dem Kennzahlenmonitor „Produktions-Cockpit“ sowie der darin abgebildeten KPI „Overall Equipment Effectivness“ (OEE) erlaubt die exakte Anpassung der Einflussgröße an die notwendige Prüfsituation. Hinzu kommt die Berücksichtigung von Maschinenzuständen wie beispielsweise „Störung“, „Rüsten“ oder „Produktion“. Darauf aufbauend, berücksichtigt das „Werkzeug“ die Komplexität des eingesetzten Werkzeugs sowie die damit einhergehenden Veränderungen in den Prüfprozessen – etwa bei einem Produktionsmittel mit vielen Nestern oder der gleichzeitigen Produktion mehrerer Bauteile. Auch das verwendete „Material“ ist Teil der neuen ZEISS GUARDUS Funktion Qualitätsmatrix und kann als relevanter Parameter aktiviert werden. Last but not least ist der „Produktionsmitarbeiter“ ein wichtiger Einflussnehmer auf die notwendige Art und Logik der Prüfung.

„So komplex das Priorisieren und Zusammenspiel der Variablen auch klingen mag, die automatisierte Steuerung dieser Zusammenhänge hat großen Mehrwert für unsere Kunden “, so Cronjäger. Im täglichen Produktionsbetrieb leuchtet dann einfach exakt zur richtigen Zeit und am richtigen Ort die Arbeitsmaske des Anwenders gelb auf und fordert eine Qualitätsprüfung.